Da un garage in provincia di Prato a progetti di riciclo per Starbucks e centri di ricerca in Germania. Nylon, juta, canapa sativa – l’officina meccanica produce macchinari per la rigenerazione di qualsiasi tessuto

Dell’Orco e Villani: economia circolare dagli anni Sessanta ad oggi

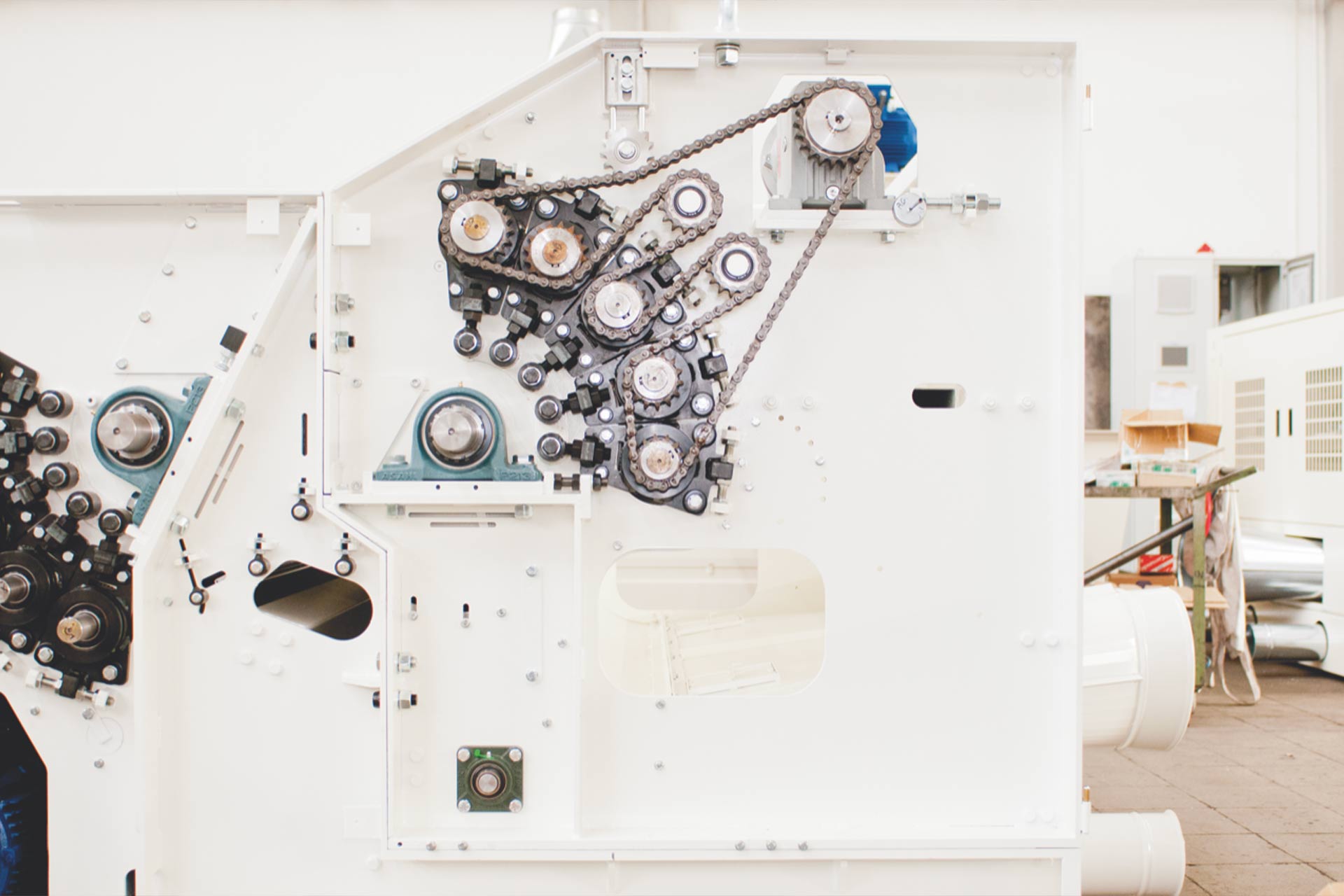

L’officina meccanica Dell’Orco e Villani produce macchine tessili per riportare il materiale di scarto a una condizione originaria, per riutilizzarla o reimmetterla all’interno del ciclo produttivo. L’azienda nasce nel 1964, da un’idea di Giovanni Dell’Orco e Silvano Villani. In un garage nella provincia di Prato intuirono di dover adattare gli impianti tessili alle fibre sintetiche. Lo racconta Sara Dell’orco, nipote del fondatore dell’azienda, oggi vicepresidente e a capo del controllo qualità. «In quegli anni si stavano presentando le prime fibre tessili artificiali, come ad esempio il nylon. Storicamente Prato fa parte di un distretto tessile in cui principalmente venivano lavorate le fibre di natura vegetale, come lana e cotone. Era un momento di grande cambiamento: la fibra artificiale ha delle peculiarità molto diverse dalle altre fibre. Studiarono, immaginarono, ipotizzarono una macchina che potesse lavorare in maniera ottimale e migliore queste fibre nuove che si stavano affacciando sul mercato».

I macchinari per lo sfilacciamento degli stracci di lana non potevano essere impiegati per ridurre in filamenti i tessuti sintetici. La velocità degli attrezzi produceva calore che fondeva la fibra fino a plastificarla. I due colleghi idearono impianti che permessero alla fibra artificiale di raffreddarsi durante il processo di trasformazione. Dal distretto pratese le macchine arrivarono nelle aziende di tutta Europa. «Mio nonno e il signor Villani cominciarono a costruire le macchine per la Francia e per l’Inghilterra, quando il mio babbo andava ancora a scuola. Mio padre ha poi permesso all’azienda di svilupparsi in una maniera un po’ più solida e strutturata. Nel 1970 l’azienda si è spostata nell’attuale stabilimento a Capalle, al confine tra Prato e Campi Bisenzio. È un edificio di circa tremila metri quadri: dal piccolo garage abbiamo acquistato degli spazi per poter sostenere una costruzione di macchinari».

Oggi, il 98% della produzione della Dell’Orco e Villani è destinata all’estero

Solo il 2% va al mercato italiano. L’esempio più esplicativo è quello della collaborazione con la catena americana Starbucks. Per loro, la squadra di ingegneri di Dell’Orco e Villani ha progettato una tecnologia innovativa per il recupero dei sacchi di juta del caffè. Attraverso i processi delle macchine dell’officina toscana i rifiuti del colosso statunitense, miscelati ad uno specifico tipo di lana neozelandese, diventano un nuovo tessuto. Un esempio di economia circolare. Con questo nuovo tessuto sono state rivestite le poltroncine di alcuni negozi della stessa catena: il cerchio si chiude.

Dell’Orco e Villani, Energy Global Award

Nel 2008 l’azienda si è posizionata al terzo posto all’Energy Global Award, il concorso per progetti sostenibili più famoso al mondo. Tra 853 progetti provenienti da 109 Paesi, Dell’Orco e Villani è stata premiata dalla Commissione europea a Bruxelles con il miglior progetto a favore dell’ambiente. L’impresa ha proposto degli impianti che permettono la riduzione dei rifiuti dei tappeti americani. «Dava l’opportunità di ridurre il numero di moquettes che andavano in discarica. Reimmettendole nel ciclo produttivo si riducevano i quantitativi di rifiuti, andando a riutilizzare il famoso nylon 6».

Il settore dell’automotive: dagli sfilacciatori agli impianti di mescolatura

Tra la fine degli anni Ottanta e l’inizio degli anni Novanta, Dell’Orco e Villani entra nel mercato tessile per il settore automobilistico. «All’interno dell’auto ci sono tantissime parti nascoste. Sedili, tettini e capelliere – visibili – è evidente che sono costituite da fibra tessile. C’è tutta un’altra parte, nascosta, che è ottenuta con scarti di fibra tessile. Piccoli feltri che servono per l’insonorizzazione dell’auto».

I tessuti di scarto e gli abiti usati vengono ridotti in filo per creare dei feltri che possano essere impiegati per le parti delle automobili che necessitano di questo materiale. «Oltre alla rigenerazione dello scarto, per cui ci sono gli impianti di sfilacciatura, in questo settore è necessario mischiare le fibre. Abbiamo iniziato anche a produrre e vendere impianti di mescolatura», dice Dell’Orco. «Questi impianti, oltre a mescolare le fibre, grazie a sistemi di pesatura, permettono anche l’individuazione esatta dei quantitativi giusti da miscelare».

Canapa sativa, impianti di mescolatura

Gli impianti di mescolatura per il settore automobilistico hanno favorito la crescita della società a livello internazionale. Hanno fatto aumentare le richieste di acquisto dei macchinari, anche da settori nuovi, come quello della bioedilizia. «Abbiamo venduto macchine di mescolatura ad aziende che lavorano la canapa e in generale fibre vegetali. Servono per la produzione di pannelli e piccoli feltri da utilizzare nel settore dell’edilizia sostenibile», spiega Dell’Orco.

Questi mescolatori sono stati venditi a un’azienda francese che costruisce pannelli insonorizzanti e termoisolanti per abitazioni. I materassi in fibra devono essere tagliati a misura delle pareti, gli scarti dei ritagli vengono ripassati nelle macchine. Così possono essere riaperti, rilavorati e rimessi nel ciclo produttivo. «Purtroppo, non ci possiamo spingere troppo a monte di tutto il processo della filiera. Implicherebbe la disegnatura e la produzione di macchine che di fatto sono macchine agricole. Noi possiamo offrire supporto e aiuto nel processo nella fase finale».

Dell’Orco e Villani, sostenibilità e ricerca

Obiettivo attuale di Dell’Orco e Villani è «portare un contributo attraverso i nostri impianti e i nostri macchinari in termini di sostenibilità». Produrre quindi «macchine sempre più performanti, così da sostenere e spingere i nostri clienti nella sostenibilità aziendale e di mercato. Non potevamo più essere una semplice officina meccanica che produce macchine tessili. Doveva emergere che la nostra missione è aiutare i nostri clienti a essere sempre più sostenibili. Per questo abbiamo deciso di potenziare un ambiente interno alla nostra azienda: la sala prove». Nello spazio sono esposte macchine con regolazioni e potenzialità differenti. Si dà l’opportunità ai clienti di provarle per ottenere il risultato richiesto. Una macchina è più adatta a sfilacciare un tessuto, altre servono a ridurre in fibra altri materiali.

Lo spazio «ci ha permesso di far vedere la famiglia dei nostri sfioccatori fini, delle nostre macchine di apertura. È diventato un laboratorio tecnico dove il cliente viene con i propri scarti e prova le macchine più adatte a sé. Tutte queste prove hanno portato a una sorta di campionario, io la chiamo libreria tessile. Ci sono le nostre produzioni e gli scarti che i clienti ci hanno lasciato negli anni». Il futuro della sostenibilità parte proprio da questo concetto. L’azienda si propone di accompagnare i propri clienti verso un’economia circolare che dal passato guarda al futuro. Per Sara Dell’Orco «non possiamo pensare alla sostenibilità come all’utilizzo di energie da fonti alternative che permettono un minor consumo di CO2. Dobbiamo cominciare a parlare di sostenibilità progettando all’origine. Tutto il processo di sviluppo deve essere sostenibile».

Energy Global Award

Dell’Orco e Villani fornisce a centri di ricerca europei macchinari utili allo studio dello sviluppo tecnologico. Ad esempio, «abbiamo fornito un paio di impianti a uno studio di ricerca della Sassonia. Utilizza le nostre macchine per processare la fibra di carbonio. Abbiamo vinto una gara di appalto per la costruzione di una macchina per un centro di ricerca francese».

Gli Energy Global Award sono una premiazione privata che si tiene ogni anno dal 2000. Ogni anno, circa 180 Paesi da tutto il mondo partecipano alla cerimonia, presentando tra i 2mila e i 3mila progetti.